como hacer una mini impresora 3D

Fabrica tu mini impresora 3D

Hola chicos... hace un buen tiempo que no publico, no por falta de ganas o de ideas si no de tiempo...

ahora que pude sacar algo de tiempo( y aprovechando que tengo una buena conexion de internet), aprovecho para dejarles este completo tutorial sobre como hacer una impresora 3D ...

cabe anotar que el mismo proceso que se usa para la impresora 3D podria usarse para una mini cnc fresadora.... ya que son las mismas maquinas...

como siempre, si tienen alguna duda o pregunta no duden en comunicarse conmigo a

sayama3x3@gmail.com, o al wsp 1 809 712 3354

Las impresoras 3D caseras están llegando poco a poco al mercado. Sin embargo, no están disponibles en todo el mundo ni son muy asequibles todavía. Si tienes algo de tiempo y mucha paciencia, puedes dedicarte a la tarea de fabricar tu propia impresora 3D con componentes de PC viejos y una placa de Arduino. ¿Te animas?

El proyecto consta de once pasos y requiere de diversos elementos como unidades de CD/DVD de equipos viejos, cables, batería, una placa de Arduino y algo de código. Es importante mencionar que no es un proceso fácil. Requiere de conocimientos básicos de electrónica y programación para poder llevarse a cabo.

La impresora funciona con tecnología similar a la de un sistema CNC que se calibra paso por paso para lograr el cometido. Según el autor, el producto final habrá tenido un costo aproximado de 60 dólares (48 euros). Utiliza filamento de plástico poliácido láctico (PLA por sus siglas en inglés) de 1,75 mm. Este material es más fino que el que normalmente se usa en las impresoras 3D de 3 mm. Pero tiene la ventaja de que necesita menos energía para calentarse, ya que se derrite a temperaturas más bajas.

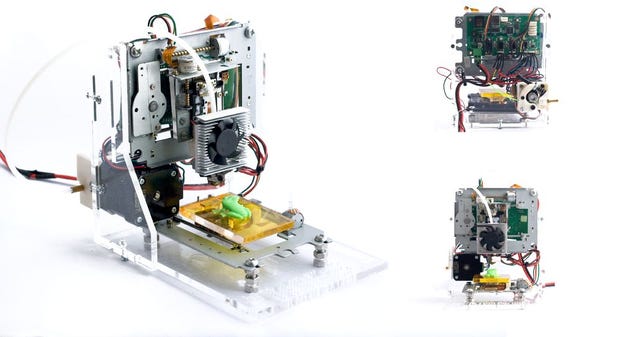

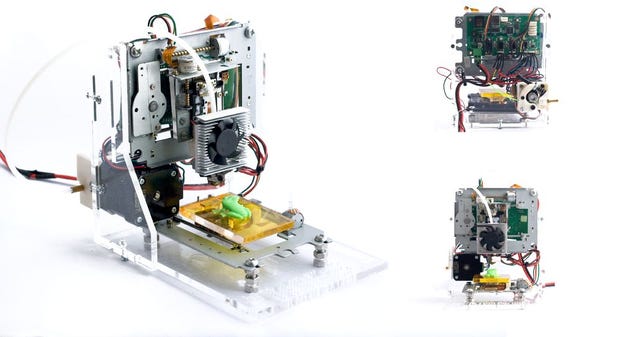

Al finalizar el proyecto podrás imprimir objetos pequeños, no más grandes de 5 cm, como el que ves en la imagen arriba. La guía completa está en la web de Instructables aquí. Abajo un vídeo del producto final en funcionamiento.

Aquí las instrucciones para fabricar la impresora 3d

Si gustas puedes entrar al enlace original pero no olviden traducir la pagina web ya que el contenido esta en ingles

http://www.instructables.com/id/eWaste-60-3DPrinter/?ALLSTEPS

Hola chicos... hace un buen tiempo que no publico, no por falta de ganas o de ideas si no de tiempo...

ahora que pude sacar algo de tiempo( y aprovechando que tengo una buena conexion de internet), aprovecho para dejarles este completo tutorial sobre como hacer una impresora 3D ...

cabe anotar que el mismo proceso que se usa para la impresora 3D podria usarse para una mini cnc fresadora.... ya que son las mismas maquinas...

como siempre, si tienen alguna duda o pregunta no duden en comunicarse conmigo a

sayama3x3@gmail.com, o al wsp 1 809 712 3354

Las impresoras 3D caseras están llegando poco a poco al mercado. Sin embargo, no están disponibles en todo el mundo ni son muy asequibles todavía. Si tienes algo de tiempo y mucha paciencia, puedes dedicarte a la tarea de fabricar tu propia impresora 3D con componentes de PC viejos y una placa de Arduino. ¿Te animas?

El proyecto consta de once pasos y requiere de diversos elementos como unidades de CD/DVD de equipos viejos, cables, batería, una placa de Arduino y algo de código. Es importante mencionar que no es un proceso fácil. Requiere de conocimientos básicos de electrónica y programación para poder llevarse a cabo.

La impresora funciona con tecnología similar a la de un sistema CNC que se calibra paso por paso para lograr el cometido. Según el autor, el producto final habrá tenido un costo aproximado de 60 dólares (48 euros). Utiliza filamento de plástico poliácido láctico (PLA por sus siglas en inglés) de 1,75 mm. Este material es más fino que el que normalmente se usa en las impresoras 3D de 3 mm. Pero tiene la ventaja de que necesita menos energía para calentarse, ya que se derrite a temperaturas más bajas.

Al finalizar el proyecto podrás imprimir objetos pequeños, no más grandes de 5 cm, como el que ves en la imagen arriba. La guía completa está en la web de Instructables aquí. Abajo un vídeo del producto final en funcionamiento.

Aquí las instrucciones para fabricar la impresora 3d

Si gustas puedes entrar al enlace original pero no olviden traducir la pagina web ya que el contenido esta en ingles

http://www.instructables.com/id/eWaste-60-3DPrinter/?ALLSTEPS

Este proyecto describe el diseño de una impresora 3D muy bajo presupuesto que se construye principalmente de componentes electrónicos reciclados. El resultado es una impresora de formato pequeño por menos de 100 $.

En primer lugar, nos enteramos de cómo funciona un sistema genérico CNC (por el montaje y calibración de rodamientos, guías y roscas) y luego enseñar a la máquina para responder a las instrucciones g-código. Después de eso, añadimos una pequeña extrusora de plástico y dar una visión general sobre la calibración de extrusión de plástico, ajuste de potencia conductor y otras pocas operaciones que traerá la impresora para vivir. Siguiendo estas instrucciones obtendrá una pequeña huella Impresora 3D que se construye con alrededor de un 80% de componentes reciclados, lo que le da un gran potencial y ayuda a reducir el costo significativamente.

Por un lado se obtiene una introducción a la construcción de maquinaria y la fabricación digital y en el otro lado se obtiene una pequeña impresora 3D construida con piezas electrónicas reutilizados. Esto nos ayuda a ser más conscientes de los grandes problemas relacionados con la generación de desechos electrónicos.

https://www.dosomething.org/facts/11-facts-about-e-waste

Paso 1: Paso 1: X, Y y Z

Componentes Necesarios:

2 unidades de CD / DVD estándar a partir de un viejo PC.

1 unidad de disco Floppy.

Podemos obtener estos componentes sin costo en una estación de residuos en nuestra neibourhood. Queremos asegurarnos de que los motores que obtenemos de las unidades de disco flexibles son motores paso a paso y no motores de corriente continua.

Paso 2: Paso 2: Preparación de Motores

Componentes:

3 motores paso a paso de las unidades de CD / DVD

1 NEMA 17 del motor de pasos que vamos a tener que comprar. Utilizamos este tipo de motor de la extrusora de plástico, donde se necesita más potencia para impulsar el filamento de plástico.

Electrónica CNC: rampas o RepRap GEN6 / 7. Es importante que podemos utilizar la Sprinter / Marlin firmware abierto. En el presente ejemplo usamos RepRap Gen6 electrónica, pero usted puede elegir de acuerdo con el precio y la disponibilidad.

Fuente de alimentación de PC.

Cables, conectores hembra, termorretráctiles tubo.

Lo primero que queremos hacer una vez que tengamos los motores de pasos mencionados es soldar los cables a ellos. En este caso sus 4 cables para lo cual deben mantener la secuencia de color correspondiente (descrito en la hoja de datos).

Hoja de datos para motores paso a paso de CD / DVD:http://robocup.idi.ntnu.no/wiki/images/c/c6/PL15S020.pdf

Hoja de datos para la NEMA 17 motor paso a paso:http://www.pbclinear.com/Download/DataSheet/Stepper-Motor-Support-Document.pdf

Paso 3: Paso 3: Preparación de la alimentación

El siguiente paso es preparar la fuente de alimentación con el fin de utilizarlo para nuestro proyecto. En primer lugar nos conectamos los dos cables entre sí (como se indica en la imagen) para permitir que la directa puesta en marcha con el interruptor de la alimentación. Después de que seleccionemos uno amarillo (12V) y un cable negro (GND) para alimentar el controlador.

Paso 4: Paso 4: Arduino IDE

Ahora vamos a comprobar los motores. Para ello tenemos que descargar el Arduino IDE (un entorno de computación física) que se pueden encontrar en: http://arduino.cc/en/Main/Software

Tenemos que descargar e instalar la versión Arduino 23 de la misma.

Después de que queremos descargar el firmware. Hemos elegido Marlin que ya está configurado y se puede descargar en:

Marlin: https://dl.dropboxusercontent.com/u/67249288/e-Waste/firmware/Marlin_e-waste.zip

Una vez que hemos instalado Arduino, vamos a conectar nuestro ordenador con las rampas CNC-Controller / Sanguino / Gen6-7 con un cable USB, elegiremos el puerto serie correspondiente en herramientas IDE / puerto serie de Arduino y vamos a seleccionar el tipo de controlador bajo herramientas / pensión (Rampas (Arduino Mega 2560), Sanguinololu / Gen6 (Sanguino W / ATmega644P - Sanguino tiene que ser instalado en el interior de Arduino)).

Parámetros principal explicación, todos los parámetros cofiguration están en el archivo configuration.h:

En el entorno Arduino abriremos el firmware que ya hemos descargado Archivo / Sketchbook / Marlin y veremos algunos parámetros de configuración antes de que pongamos el firmware en nuestro controlador.

1) #define MADRE 3 valor, de acuerdo con el hardware actual que estamos utilizando (Rampas 1.3 o 1.4 = 33, Gen6 = 5, ...).

2) Termistor valor 7, RepRappro htoend utiliza Honeywell 100k.

3) PID estos valores hace que nuestro extremo caliente más estable en términos de temperatura.

4) Pasos por unidad, esto es un punto muy importante con el fin de configurar cualquier controler (paso 9)

Paso 5: Paso 5: Software de control de la impresora

Software de control de la impresora: hay diferentes programas libremente disponibles que nos permitan interactuar y controlar la impresora (Pronterface, Repetier, ...) estamos utilizando Repetier Host, que se puede descargar desde http://www.repetier.com/Es Fácil de instalar y se integra una máquina de cortar. La cortadora es una pieza de software que genera una secuencia de secciones del objeto que queremos imprimir, asocia las secciones con capas y genera g-código para la máquina. Segmentaciones se pueden configurar a través de parámetros como la altura de la capa, velocidad de impresión, relleno, y otros, que son importantes para la calidad de impresión.

Configuraciones de la máquina de cortar habituales pueden ser encontrados en las siguientes enlaces:

Skeinforge configuraciónhttp://fabmetheus.crsndoo.com/wiki/index.php/Skeinforge

Configuración Slic3r

http://manual.slic3r.org/

En nuestro caso tenemos el perfil configuret Skeinforge para la impresora, que se puede integrar en el software del host reperier.

Enlace perfil Skeinforge:

https://dl.dropboxusercontent.com/u/67249288/e-Waste/Skeinforge_profile_for_e_waste.zip

Paso 6: Paso 6: wireing y regulación de la intensidad de corriente

Ahora estamos listos para probar los motores de la impresora. Conecte el ordenador y el controlador de la máquina mediante un cable USB (los motores deben conectarse a sus controladores correspondientes). Ejecute Repetier Host y activar la conexión entre el software y el controlador seleccionando el puerto serie correspondiente. Si la conexión se ha realizado correctamente, usted será capaz de controlar los motores conectados utilizando los controles manuales de la derecha.

A fin de evitar un sobrecalentamiento de los motores durante el uso regular, ahora vamos a regular la intensidad de la corriente que cada motor puede conseguir. Esta es una operación importante con el fin de evitar el sobrecalentamiento del motor o la pérdida de paso.

Para esto vamos a conectar un solo motor a la vez y vamos a repetir la operación para cada eje. Para que vamos a necesitar un multímetro conectado en serie entre la fuente de alimentación y el controlador. El multímetro tiene que establecerse en el modo Amp (actual): véase el gráfico?.

A continuación, conectar el controlador a la computadora de nuevo, el poder y medimos la corriente con el multímetro. Cuando activamos manualmente el motor utilizando la interfaz Repetier, la corriente debe subir por una cierta cantidad de miliamperios (que es la corriente que va al motor de pasos activado). Por cada eje una corriente ligeramente diferente es necesaria en función del trabajo que cada paso a paso tiene que llevar a cabo. Usted tendrá que ajustar el pequeño potenciómetro en el controlador paso a paso y establecer la limitación de corriente para cada eje de acuerdo con los siguientes valores de referencia:

La junta impulsa una corriente de aproximadamente 80 mA

Asignamos una corriente de 200mA a los steppers X y del eje Y.

400mA para el eje Z, ya que necesita más potencia para levantar el carro.

400mA para el motor del extrusor, ya que es de un tipo más grande.

Paso 7: Paso 7: Creación de la estructura de la máquina

En el siguiente enlace encontraréis las plantillas necesarias para laser cortó las partes del bastidor que no se reciclan. Hemos utilizado placas de acrílico de 5mm de grosor, pero se puede utilizar otros materiales, como la madera, de acuerdo a la disponibilidad y precio.

Archivo Cut Láser: https://dl.dropboxusercontent.com/u/67249288/e-Waste/CAD_Frame/e-waste_laser_frame.dwg

El diseño del bastidor hace posible la construcción de la máquina sin pegamento: todas las partes son ensambladas utilizando uniones mecánicas y tornillos. Antes de láser corta-las partes del bastidor, asegúrese de adaptar las posiciones de los agujeros del motor de acuerdo con las partes / DVD CD de haber reciclado. Usted tendrá que medir y modificar los agujeros de la plantilla de CAD.

Paso 8: Paso 8: calibración de los ejes X, Y y Z

Aunque el firmware Marlin descargado ya tiene una calibración estándar para la resolución del eje, tendrá que pasar por este paso si desea una impresora precisa. Aquí podrás decirle al firmware los pasos por milímetro que realmente necesita su máquina. Este valor depende de los pasos por revolución de su motor y sobre el tamaño de la rosca en la varilla de accionamiento de sus ejes. Al hacer esto nos aseguramos de que el movimiento de la máquina en realidad corresponde a las distancias en el código-g.

Saber cómo hacer que le permitirá construir una máquina CNC de su cuenta con la independencia de los tipos de componentes y tamaños.

En este caso, X, Y y Z tienen las mismas varillas roscadas por lo que los valores de calibración será el mismo para ellos (pero que podría no ser el de su caso si utiliza diferentes componentes de los diferentes ejes).

Tendremos que calcular cuánto se necesitan muchos pasos del motor para mover el carro de 1mm. Esto depende de:

El radio de la polea.

Los pasos por revolución de nuestro motor paso a paso.

Los ajustes micro-toxicológicas en la electrónica (en nuestro caso 1/16, lo que significa que para una señal de paso, sólo 1/16 de paso se lleva a cabo, dando una mayor precisión al sistema).

Establecemos este valor en el firmware (stepspermillimeter).

Para el eje Z:

Mediante la interfaz de controlador (Repetier) le decimos el eje Z para mover una cierta distancia y medir el desplazamiento real.

A modo de ejemplo, le decimos que se mueva 10 mm y medir un desplazamiento 37.4mm.

Siendo n el número de pasos definidos en stepspermillimeter en el firmware (X = 80, Y = 80, Z = 2,560, EXTR = 777,6).

N = 2560

N = N * 10 / 37,4

El nuevo valor debe ser 682.67.

Repetimos esto por 3 o 4 veces recompilación y volver a cargar el firmware al controlador, para que podamos obtener una mejor precisión.

En el presente proyecto no hemos utilizado topes a fin de construir una máquina más asequible, pero que podrían incorporarse con facilidad y el firmware está listo para ellos. Lanzando topes hace homing la máquina más fácil. La falta de ellos nos obligará a llevar la máquina de forma manual al origen del área de impresión.

Estamos listos para una primera prueba, podemos utilizar un lápiz para probar si las distancias en el dibujo son correctos.

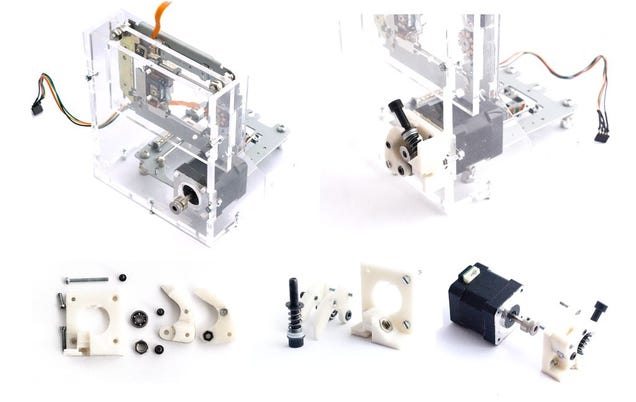

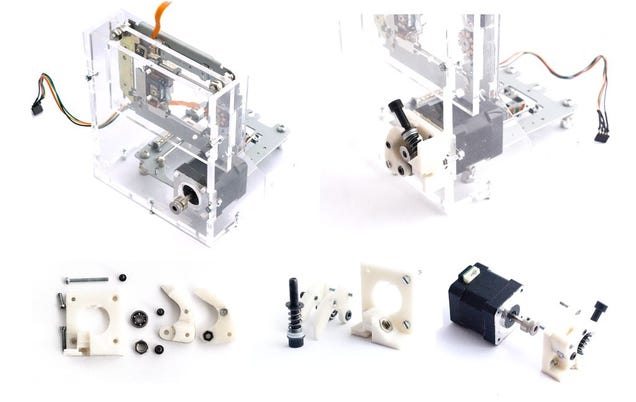

Paso 9: Paso 9: La extrusora

La unidad de filamento se compone de un motor paso a paso NEMA 17 y un engranaje impulsor MK7 / tipo MK8 que usted tendrá que comprar. También tendrá a 3D-imprimir las partes del extrusor de accionamiento directo, que se puede descargar aquí.

1) inactivo Extrusora: https://dl.dropboxusercontent.com/u/67249288/e-Waste/STL/e-waste_extruder_idle.stl

2) Extrusora cuerpo: https://dl.dropboxusercontent.com/u/67249288/e-Waste/STL/e-waste_extruder_body.stl

3) Titular extremo caliente:https://dl.dropboxusercontent.com/u/67249288/e-Waste/STL/RepRapPro_mount.stl

El filamento, después de que se tira en la extrusora por el conductor de filamento, se alimenta entonces a la cámara de calefacción o extremo caliente. Entre unidad filamento y de extremo calor, el filamento se guía dentro de un tubo de teflón flexible.

Vamos a armar la de transmisión directa como se ve en la imagen (Fig X.) conecte el motor paso a paso a la misma y adjuntar la totalidad de la estructura principal de acrílico.

Con el fin de calibrar el flujo de plástico que tenemos para adaptarse a una pieza de filamento de plástico y mesure una distancia (por ejemplo 100 mm), poner un trozo de cinta en este. Luego vaya a Repetier Software y haga clic en 100mm extrusión, mesure la distancia real y repita el Paso 9 (funcionamiento).

Paso 10: Paso 10: primera extrusión

Ahora, la máquina debe estar listo para la primera prueba. Nuestra extrusora utiliza 1.75mm filamento de plástico que es más fácil de extruir y más flexible que el estándar de 3 mm de diámetro. Esto requerirá menos energía para impulsar nuestra pequeña máquina que el filamento de 3mm haría. Nosotros vamos a usar plástico PLA que es un bio-plástico y tiene algunas ventajas en comparación con ABS: se funde a una temperatura más baja, se fija fácilmente a la cama de impresión y tiene muy poca retracción.

Ahora, en Repetier Host, queremos activar los perfiles de loncheado que están disponibles para la máquina de cortar Skeinforge. Puede descargar algunos perfiles desde el siguiente enlace.

https://dl.dropboxusercontent.com/u/67249288/e-Waste/Skeinforge_profile_for_e_waste.zip

Queremos empezar a imprimir un pequeño cubo de calibración (10x10x10mm) porque va a imprimir muy rápido y vamos a ser capaces de detectar problemas de configuración y la pérdida del motor de paso marcando el tamaño real del cubo impresa.

Así que, para empezar a imprimir, abra un modelo STL y cortarlo utilizando un perfil estándar (o uno que ha descargado) con la máquina de cortar Skeinforge: Vamos a ver una representación del objeto en rodajas y el código G correspondiente. Vamos a precalentar la extrusora, y cuando ha alcanzado la temperatura de fusión de plástico (190-210C dependiendo de la marca de plástico) extruir un poco de material (prensa de extrusión) para ver si el calor extremo y la unidad de filamentos están funcionando correctamente.

Nos llevar el cabezal de extrusión a las coordenadas de origen (x = 0, y = 0, z = 0) teniendo cuidado de que la cabeza es lo más cerca posible a la cama sin tocarlo (tomar un papel como separador). Esa será la posición inicial de la cabeza de extrusión. A partir de ahí podemos empezar a imprimir.

excelente la información. lo tomaré como un reto para construirla e introducirme en el mundo de las impresoras 3d. Gracias.

ResponderEliminar